微信咨詢

全國客服:0755-2904 1235

微信咨詢

全國客服:0755-2904 1235

2025-07-30

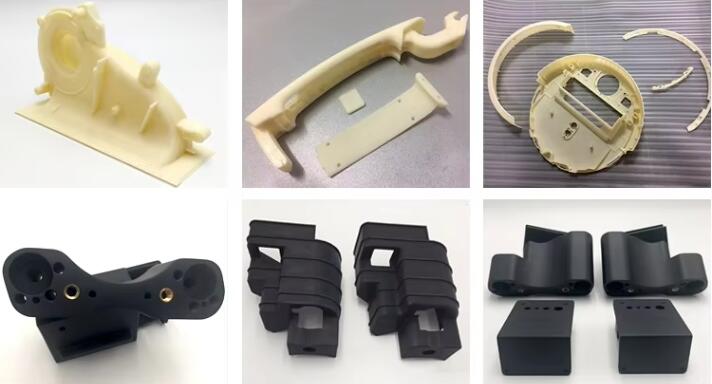

CNC手板加工(Computer Numerical Control Prototyping)是一種利用計算機數控機床對材料進行精密切削成型的技術,主要用于產品開發初期的樣品制作。與傳統的3D打印技術相比,CNC加工能夠提供更高的精度和更好的材料性能表現,是工業設計驗證和產品測試階段不可或缺的制造工藝。

高精度加工:CNC機床可實現±0.01mm甚至更高的加工精度,滿足精密零件的制作需求。

材料多樣性:可加工金屬(如鋁合金、不銹鋼)、工程塑料(ABS、PC、POM)、復合材料等多種材料。

表面質量優異:加工后的零件表面光潔度高,可直接用于功能測試和外觀評估。

結構強度保證:相比3D打印件,CNC加工的零件具有更好的機械性能和結構完整性。

快速響應:從設計到成品通常只需2-5個工作日,大大縮短產品開發周期。

設計文件準備:接收客戶的3D模型文件(通常為STP/IGES格式),進行工藝可行性分析。

編程與路徑規劃:使用CAM軟件(如Mastercam、PowerMill)生成刀具路徑和加工程序。

材料選擇與裝夾:根據產品要求選擇合適的材料坯料,并進行機床裝夾定位。

精密加工階段:

粗加工:快速去除大部分余量

半精加工:提高尺寸精度

精加工:達到最終表面質量要求

后處理工序:包括去毛刺、拋光、噴砂、陽極氧化等表面處理工藝。

質量檢測:使用三坐標測量機(CMM)或光學測量儀進行尺寸驗證。

刀具選擇策略:根據材料特性選用合適的刀具材質(硬質合金、金剛石等)和幾何參數。

切削參數優化:合理設置主軸轉速、進給速度、切削深度等參數,平衡效率與質量。

裝夾方案設計:采用專用夾具或真空吸附等方式確保加工穩定性,防止振動變形。

冷卻液應用:針對不同材料采用適當的冷卻方式(干切/濕切),控制加工溫度。

殘余應力管理:通過工藝順序優化減少材料內部應力,保證尺寸穩定性。

消費電子產品:手機/筆記本外殼、按鍵、連接器等精密部件的原型制作。

汽車工業:內飾件、燈具、進氣系統等零部件的開發驗證。

醫療器械:手術器械、植入物原型、診斷設備部件的功能測試樣品。

航空航天:輕量化結構件、航電設備外殼等高性能要求的原型制作。

工業設備:機械傳動部件、傳感器外殼、自動化設備零件的快速驗證。

五軸聯動技術普及:實現更復雜曲面的高效加工,減少裝夾次數。

智能化加工系統:集成AI算法的自適應加工,實時優化切削參數。

復合加工技術:結合增材制造(3D打印)與減材制造的優勢。

數字化孿生應用:通過虛擬仿真預測加工結果,減少試錯成本。

綠色制造工藝:開發更環保的切削液和加工方式,降低能耗。

考察加工設備的先進性和多樣性(如是否具備五軸加工能力)

評估技術團隊的經驗和問題解決能力

了解質量控制體系和檢測設備配置

確認材料庫存情況和特殊工藝處理能力

考察項目管理和交付周期的可靠性

CNC手板加工作為產品開發的重要環節,其技術水平直接影響著新產品研發的效率和質量。隨著制造業數字化轉型的深入,CNC手板加工技術將持續創新,為各行業的研發創新提供更強大的技術支持。

0755-2904 1235